A capacidade de adicionar novas cores e modificar fórmulas é essencial no mundo dinâmico da impressão de embalagens. Um sistema digital com gerenciamento de tinta de interface e software de formulação permite que os convertedores gerenciem as cores com rapidez, eficiência e precisão…

Não importa a necessidade de ‘acertar no chão’ ao ganhar uma nova conta de cliente. Existem vários motivos pelos quais os convertedores precisam de flexibilidade para imprimir novas cores exatas ou adaptar fórmulas de tinta – às vezes em curto prazo.

As demandas dos proprietários de marcas podem mudar como os movimentos de um caleidoscópio. Uma extensão de marca ou teste de mercado pode exigir a impressão de uma nova cor especial. Um ‘relançamento da marca’ com um novo substrato de embalagem, ou mesmo uma mudança nas condições de impressão, pode exigir uma fórmula modificada para a mesma cor.

Ao seguir cuidadosamente um conjunto de procedimentos para medir e testar cores, usando um sistema digital orientado por software, é fácil criar e modificar fórmulas de tinta rapidamente – e obter resultados na primeira vez, sem desperdício.

Elementos essenciais do gerenciamento de cores

Acima de tudo, lembre-se: a cor é uma ciência! Aqui estão os elementos de um sistema de gerenciamento de cores para obter precisão repetível e previsível:

- Os valores de cor devem ser medidos digitalmente, por exemplo, usando coordenadas CIELAB e valores Delta-E para descrever o quão perto a prova está do resultado ideal do ‘alvo’. Isso fornece um padrão objetivo para avaliar a precisão das cores com o qual todos no processo de aprovação podem concordar.

- Um espectrofotômetro mede digitalmente a cor, exatamente nas mesmas condições.

- Um revisor de mesa offline fornece impressões de teste. Este dispositivo compacto usa uma versão em miniatura das condições de impressão, fornecendo uma prova precisa sem perder tempo ou desperdício de inicialização durante os testes.

- O software de formulação de cores cria e modifica fórmulas.

- Software de gerenciamento de tinta.

- Um sistema gravimétrico de dosagem de tinta, para dosar com precisão cada ingrediente da fórmula de cores exatas.

Pacotes de software de interface para velocidade e eficiência

Como mostramos em nosso blog ‘Smart’, a troca automática de dados entre pacotes de software acelera o tempo de preparação, reduz o risco de erro e evita trabalho administrativo de baixo valor. Assim, os pacotes de software de formulação e dosagem precisam de uma interface para se comunicarem. O GSE Color connect, por exemplo, faz interface com software de formulação de cores de vários fornecedores líderes.

Aqui estão procedimentos simples para trabalhar com uma nova cor e corrigir uma existente:

Criando uma nova fórmula de cor

- Passo 1: Meça a amostra da cor que você pretende imprimir com o espectrofotômetro.

- Etapa 2: O software de formulação de cores calcula a fórmula da tinta – com componentes e suas quantidades precisas.

- Etapa 3: importe a nova fórmula diretamente para o software GSE Ink manager – simplesmente clicando no ícone de importação na janela de dosagem do software.

- Passo 4: Uma vez importada a fórmula, você pode ativar o processo de dosagem. A nova cor é dosada em um recipiente.

- Etapa 5: Em seguida, imprima uma prova da amostra, offline, com o revisor de mesa.

- Passo 6: Após a impressão, meça a cor novamente com o espectrofotômetro.

Se o resultado estiver dentro da especificação, prossiga com a impressão do trabalho na impressora.

Correção de cor

Se o resultado estiver fora da especificação, é necessária uma correção de cor.

- Etapa 7: O software de formulação de cores calcula o que está faltando e sugere uma alteração na fórmula.

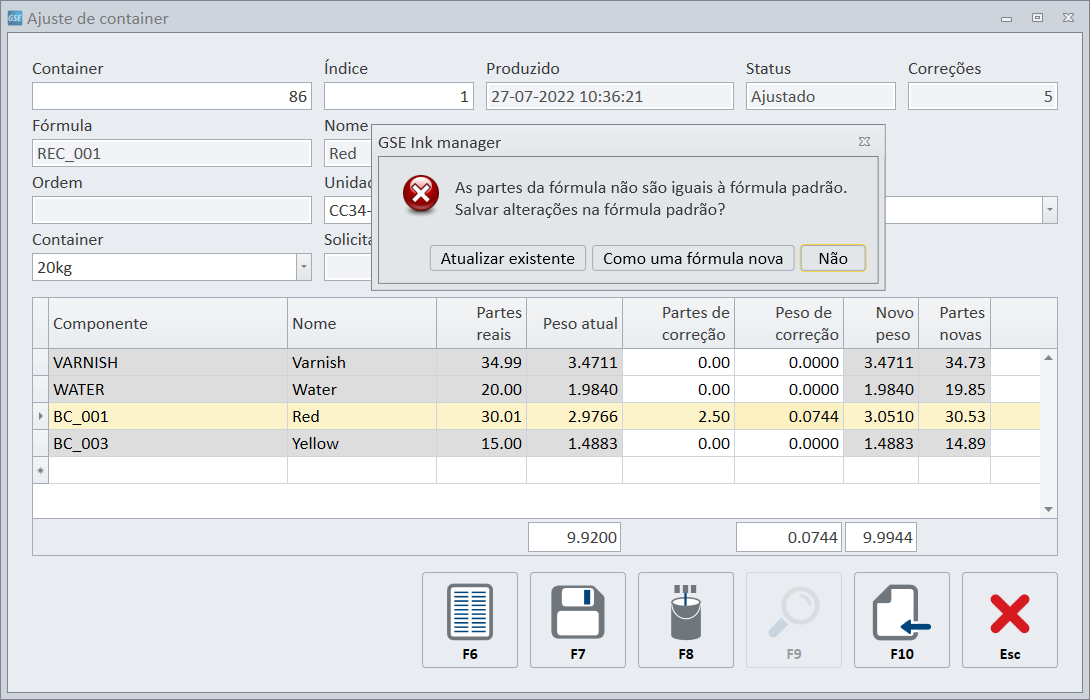

- Etapa 8: Importe os componentes modificados para o software de gerenciamento de tinta na janela “ajustar recipiente”.

- Passo 9: Dose os componentes complementares.

- Etapas 10: Imprima uma prova e meça os resultados de acordo com o procedimento acima. A cor é verificada para estar dentro da especificação.

- Etapa 11: A fórmula ajustada é atualizada no software de gerenciamento de tinta.

- Etapa 12: Prossiga para a impressora para imprimir o trabalho.

Ajuste único do recipiente

Existem muitas razões pelas quais a cor impressa ou de teste não sai da maneira que esperamos. Felizmente, a tinta não é desperdiçada – porque, além dos pacotes de software de correção permanente da fórmula, também podem fornecer um ajuste único.

Ajustar o recipiente é uma solução única, compensando as condições anormais e indesejadas da impressão, como um desvio de cor do substrato ou um rolo anilox contaminado.

Você pode seguir os passos 6 a 12 como acima, mas no passo 11, basta clicar no botão “não” para registrar as adições apenas no recipiente, em vez de atualizar a fórmula existente (veja o exemplo na captura de tela).

Isso é importante: a falha em fazer isso tornará qualquer tinta de retorno inutilizável e a rastreabilidade dos ingredientes adicionados impossível.

Para concluir

O uso de coordenadas de cores digitais fornece um padrão objetivo com o qual todos podem estar alinhados. E com a formulação de cores de interface e o software de gerenciamento de tinta, a impressora de embalagens pode se adaptar rapidamente às mudanças nas demandas dos clientes – garantindo qualidade repetível, sem perder tempo ou incorrer em desperdício de inicialização.

O software integrado de gerenciamento de tinta e cor traz mais redução de desperdício ao permitir o agrupamento de tintas de impressão de retorno. Leia tudo sobre isso aqui!

Quer saber mais?

Inscreva-se aqui para receber atualizações regulares sobre esta série de blogs. Além disso, entre em contato com nossa equipe de vendas para uma consulta, no e-mail info@gsedispensing.com ou telefone +31 575 568 080.